Содержание

- Введение

- Основные факторы, влияющие на скорость карбонизации бетона

- Состав бетона

- Что такое углекислый газ

- Что такое карбонат кальция (известь)

- Химический процесс карбонизации

- Бетон и пассивный слой

- Коррозия стального стержня в бетоне

- Когда начинается процесс карбонизации

- Какие условия влажности оптимальны для карбонизации

- Влияние температуры окружающей среды

- Влияние размера заполнителей на диффузию углекислого газа

- Марка бетона

- Возможности замедления процесса карбонизации

- Испытание бетона на карбонизацию

- Заключение

Что такое карбонизация? Карбонизация — это химическая реакция гидроксида кальция и гидратированного силиката кальция (в строительных материалах) с углекислым газом в воздухе с образованием нового вещества: известняка (карбонатов кальция). Этот процесс обычно происходит при затвердевании строительных материалов, связанных между собой известью или цементно-известковым раствором. Таким образом достигается требуемая окончательная прочность и, следовательно, предполагаемое сопротивление.

Карбонизация бетона тесно связана с коррозией стальной арматуры, тем самым нанося урон железобетонной конструкции. Однако карбонизация также увеличивает прочность бетона как на сжатие, так и на растяжение.

Процесс медленно изменяет кислотно-щелочной баланс в бетоне, начиная с внешних слоев, примерно с 13 до 8 – 9 рН. В железобетонных конструкциях изменение кислотно-щелочного баланса в сторону кислотного может нарушить коррозионную пассивацию стальной арматуры — щелочная среда цемента предотвращает коррозию. При наличии влаги и кислорода стальная арматура начнет подвергаться коррозии. Это приведет к отслаиванию бетонной поверхности и потери механической прочности.

Хотя на износ железобетонной конструкции влияют различные факторы, учесть все факторы практически невозможно. Основными факторами, вызывающими карбонизацию, являются циклы «сухой-влажный», относительная влажность, температура и концентрация CO2, все из которых являются факторами окружающей среды. Более того, некоторые факторы, которые приводят к карбонизации, связаны с микроструктурными свойствами бетона и материалами, такими как капиллярно-пористая структура бетона и количество химических соединений, которые могут реагировать с образованием карбонизации.

Основные факторы, связанные с бетоном и внешней средой, влияющие на карбонизацию

- Марка бетона

- Соотношение воды и цемента

- Проницаемость бетона

- Циклы «сухой-влажный»

- Относительная влажность окружающей среды

- Концентрация оксида углерода в районе

- Температура окружающей среды

- Защита поверхности

- Возраст бетона

- Дополнительные добавки

- Пористость бетона

- Время отверждения

Бетон, состоящий всего из нескольких основных ингредиентов, является наиболее широко используемым искусственным материалом на планете. Люди используют больше бетона, чем всех других строительных материалов вместе взятых.

Для изготовления бетона из смеси портландцемента (10-15%) и воды (15-20%) делают цементное тесто. Затем это тесто смешивают с заполнителями (65-75%), такими как песок, гравий или щебень. Когда цемент и вода смешиваются, они затвердевают и связывают заполнители в непроницаемую каменную массу.

Связующим материалом для бетона является портландцемент. Портландцемент содержит 60-67 % CaO; 17-25 % SiO2; 3-8 % Al2O3; 0,5-6 % Fe2O3; 0,1-4 % MgO; 1,3-3 % SO3 и 0,4-1,3 % щелочи NaOH, KOH.

Следовательно: Цемент + Заполнители + Вода = Бетон

Примечание. Портландцемент — это общий термин для типа цемента, используемого почти во всех видах бетона. Портландцемент представляет собой тонкоизмельченный порошок, образованный в основном силикатами кальция и в меньшей степени алюминатами кальция. Карбонизация бетона начинается потому, что в его составе содержится кальций в виде солей, который реагирует на углекислый газ в атмосфере.

Углекислый газ, обычно называемый CO 2 , занимает четвертое место среди наиболее распространенных газов в атмосфере Земли. Двуокись углерода, состоящая из одного атома углерода и двух атомов кислорода, остается без запаха, бесцветной и негорючей при комнатной температуре.

Он может быть преобразован в твердое вещество, известное как «сухой лед», и отвечает за положительную экологическую функцию удержания тепла. Это гарантирует, что планета не погрузится в непригодную для жизни глубокую заморозку. Вызывает обеспокоенность чрезмерное производство CO2 в результате деятельности человека и природных систем. Многие ученые отмечают, что избыток CO2 стал «парниковым газом», вызывающим повышение глобальной температуры.

Карбонат кальция или устаревшее – карбонат извести, представляет собой химическое соединение с формулой CaCO3. Он представляет собой кальциевую соль угольной кислоты H2CO3 (карбонат).

Карбонат кальция широко распространен на земле. Он встречается в виде минералов кальцита и арагонита, а также в костях и зубах, в наружном скелете ракообразных, кораллов, мидий, улиток и простейших. Другой модификацией CaCO3 является минерал ватерит, который осаждается в виде микроскопически мелких кристаллов, особенно из пересыщенных растворов.

Порода известняка состоит из карбоната кальция, но редко чистого, почти всегда в той или иной степени доломитизированного , т.е. это частично смешанный карбонат кальция и магния.

Сам карбонат кальция плохо растворим в чистой воде. Выветривание известняка происходит с образованием легкорастворимого гидрокарбоната кальция Ca(HCO3)2 за счет поглощения ионов водорода из кислот. Обычно это угольная кислота от углекислого газа, азотная кислота от нитрификации в почве, а в последнее время и серная кислота от загрязнения воздуха диоксидом серы. Большинство природных отложений карбоната кальция обязаны своим образованием обратному процессу растворения путем удаления угольной кислоты.

Примечание. Производство цемента основано как раз на обратном процессе — декарбонизации. Компоненты цемента подвергаются сильному нагреву, что приводит к выделению углекислого газа и образованию оксида кальция.

Атмосферный углекислый газ реагирует с гидроксидом кальция, продуктом гидратации цемента в цементном тесте. В результате реакции образуется карбонат кальция (известь). Конечный результат нескольких стадий образования карбоната кальция можно упрощено описать следующей реакцией, которая считается необратимой:

Ca(OH)2+CO2+H2O=CaCO3+2H2O

Когда гидроксид кальция Ca(OH)2 удаляется из цемента, гидратированные силикаты кальция тоже карбонизируются:

3CaO·SiO2·3H2O+3CO2 3CaCO3+2SiO2+3H2O

Это снижает щелочность бетона до уровня, при котором цемент больше не обеспечивает пассивную среду для арматуры, для этого pH бетона должен упасть до уровня примерно 8 – 9. Последние исследования указывают на возможность коррозирования металла в бетона и при большем pH10-11. В таком случае стальная арматура начинает подвергаться коррозированию.

Пассивация – Высокое содержание щелочи образует тонкий оксидный слой вокруг стальной арматуры. Следовательно, сталь не подвергается воздействию кислорода и других веществ, что предотвращает коррозию.

Пассивная пленка на самом деле не останавливает коррозию; снижает скорость коррозии до незначительного уровня. Для стали в бетоне скорость пассивной коррозии обычно составляет 0,1 мкм в год. Без пассивной пленки скорость коррозии стали бы как минимум в 1000 раз выше.

Благодаря присущей бетону защите, арматурная сталь не подвергается коррозии в большинстве бетонных элементов и конструкций. Однако при разрушении пассивного слоя может возникнуть коррозия. Разрушение пассивного слоя происходит при снижении щелочности бетона или при повышении концентрации хлоридов в бетоне до определенного уровня.

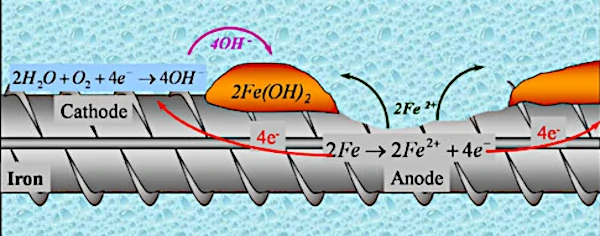

Известно, что коррозия арматурных стержней является наиболее распространенной причиной износа железобетонных конструкций . Процесс коррозии начинается с депассивации арматурного стержня, чаще всего из-за контакта с хлоридами и углекислым газом. После депассивации арматурного стержня образуются продукты коррозии в результате реакции молекул железа с кислородом и водородом.

Коррозия арматурной стали и других закладных металлов является основной причиной износа бетона. При коррозии стали образующаяся ржавчина занимает больший объем, чем сама сталь. Это расширение создает растягивающие напряжения в бетоне, что в конечном итоге может привести к растрескиванию, расслаиванию и отслаиванию. Отмечается, что потеря стали всего от 0,05 до 0,10 мм приведет к растрескиванию бетона.

Сталь подвергается коррозии, потому что это не природный материал. Скорее, железная руда плавится и очищается для производства стали. Производственные этапы, которые превращают железную руду в сталь, добавляют металлу энергии.

Сталь, как и большинство металлов, за исключением золота и платины, термодинамически нестабильна в нормальных атмосферных условиях, высвобождает энергию и возвращается в свое естественное состояние — оксид железа или ржавчину. Этот процесс называется коррозией.

Чтобы возникла коррозия, должны присутствовать эти элементы:

- Должно быть как минимум два металла (или два места на одном металле) с разными энергетическими уровнями.

- Электролит

- Металлическое соединение

В железобетоне арматурный стержень может иметь множество отдельных участков с разными энергетическими уровнями. Бетон действует как электролит, а металлическое соединение обеспечивается проволочными стяжками или самой арматурой.

Коррозия представляет собой электрохимический процесс, связанный с потоком зарядов (электронов и ионов). На активных участках стержня, называемых анодами, атомы железа теряют электроны и перемещаются в окружающий бетон в виде ионов двухвалентного железа.

Уже через несколько часов свежий залитый бетон начинает вступать в реакцию с атмосферным углекислым газом, образуя поверхностный слой, замедляющий проникновение газов. Тем не менее любой бетон, в том числе и свежий, имеет капиллярно-пористую структуру, оставаясь частично открытым для продолжения карбонизации.

Кислотно-щелочной баланс свежего бетона обычно составляет 12-13 pH, который окружает встроенную арматуру пассивирующим слоем высокощелочного цемента, защищая тем самым ее от коррозии. На скорость карбонизации нового бетона будут влиять соотношение массы воды к массе цемента — водоцементное отношение. Избыточное количество воды, не вступившую в химическую реакцию с цементом, в процессе отвердевания, формирует множество пор и капилляров, что ослабляет бетон и способствует более интенсивной карбонизации. Замедление фронта продвижения карбонизации будет больше в бетоне с высоким содержанием цемента и низким водоцементным соотношением. Фактически размеры и количество пор в бетоне будут больше при водоцементном отношении ≤ 0,4 и содержанием цемента ≥ 400 кг/м², соответсвенно поры будут меньше при водоцементном отношении > 0,4 и содержанием цемента ˂ 400 кг/м².

Для карбонизации также важна влажность, реакция с углекислым газом и гидроксидом кальция происходит только в растворе, поэтому в очень сухом бетоне карбонизация будет медленной. Тем не менее, в насыщенном влагой бетоне барьер для проникновения углекислого газа создается самой водой, и снова карбонизация будет медленной. Наиболее благоприятные условия для реакции карбонизации – это когда влаги достаточно для реакции, но недостаточно, чтобы действовать как барьер.

Оптимальные условия для карбонизации возникают при относительной влажности 50% (диапазон 40–90%):

- Если относительная влажность <40%, CO2 не может диффузировать.

- Если относительная влажность >90%, диффузия углекислого газа будет затруднена водой, которая заполнила поры, и, следовательно, CO2 не сможет проникнуть в бетон.

- Наиболее опасный диапазон относительной влажности для карбонизации составляет от 40% до 80%, так как реакция карбонизации требует присутствия воды, а при более высокой атмосферной влажности диффузия углекислого газа будет тормозиться водой, которая заполнила поры.

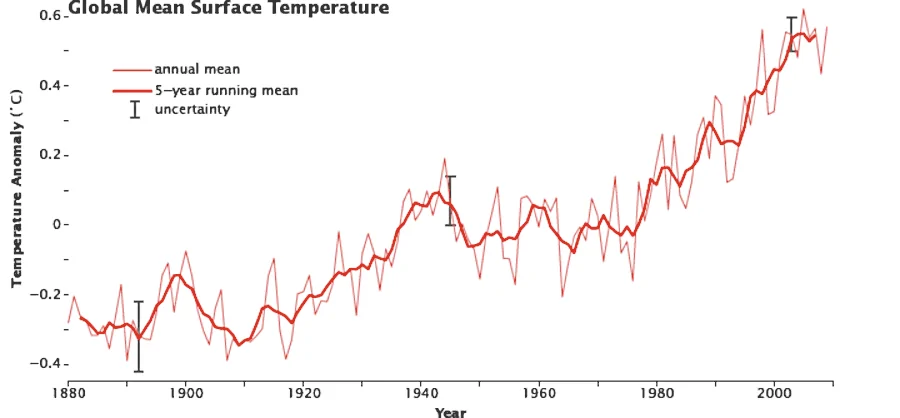

Исследование показали, что проникновение CO2 увеличивается с повышением температуры, так как более высокие температуры делают бетон более пористым. В 2005 году концентрация CO2 в атмосфере составляла около 380 частей на миллион (частей на миллион) по сравнению с 280 частями на миллион в 1975 году; это увеличение сопровождалось ростом температуры. Таким образом, изменение климата ускорило возникновение коррозии в железобетонных конструкциях, позволив вредным веществам из окружающей среды, таким как CO2 и хлориды, проникнуть в бетон.

Например, если температура повысится на 2°C из-за глобального потепления, скорость коррозии стали может возрасти на 15 %. Кроме того, на глубину карбонизации влияет среднесуточная температура. Например, если бетонная конструкция расположена в районе со среднесуточной температурой 27°С, она подвергнется большей карбонизации, чем такая же конструкция, расположенная в районе со среднесуточной температурой 9°С. Кроме того, карбонизация часто происходит на участках фасадов зданий, которые подвергаются воздействию осадков, затенены от солнечного света или находятся в помещении.

Диффузия CO2 и реакции карбонизации происходят только в строительном растворе, состоящем из воды, цемента и песка. Глубина карбонизации еще больше уменьшается, если используются мелкие заполнители, поскольку они имеют большую площадь поверхности, что обеспечивает более длинный и трудный путь для диффузии CO2.

Исследования также показали, что газообразный CO2 проникает в бетонную поверхность через зазор соединения песка и цемента. Это означает, что увеличение объема песка в бетоне также увеличивает диффузию CO2. Однако другое исследование установило, что увеличение объема песка в бетоне снижает водоцементное отношение и усложняет путь проникновения CO2, тем самым уменьшая глубину карбонизации и воздухопроницаемость.

Использование гранулированных мелких заполнителей в бетоне замедляет проникновение CO2 в большей степени, чем использование только песка в качестве мелкого заполнителя. Другими словами, гранулированные заполнители помогают задержать проникновение CO2. Кроме того, применение более толстых защитных или штукатурных покрытий задерживает проникновение CO2 в железобетонные конструкции, тем самым продлевая срок службы пассивной пленки вокруг стальных стержней.

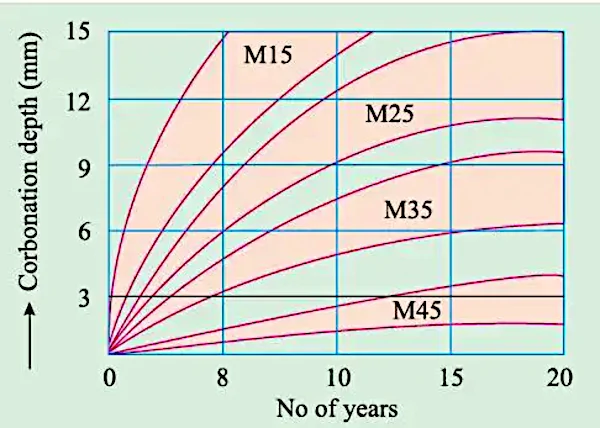

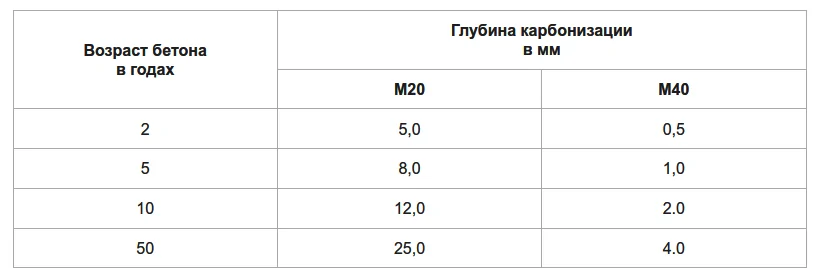

Скорость карбонизации снижается с увеличением марки бетона. Глубина карбонизации в зависимости от марки бетона показана на графике ниже.

Какие выводы:

- В любом возрасте глубина карбонизации максимальна для низкосортного бетона, как видно из рисунка выше.

- По мере увеличения марки бетона прочность бетона увеличивается. Более прочный бетон более плотный и имеет низкое содержание воды.

- Таким образом, проникновение углекислого газа в более прочный бетон ниже, что приводит к более низкой скорости карбонизации.

Глубина карбонизации бетона марок М20 и М40 в разном возрасте представлена в виде таблицы:

Лучший способ — это замедлить процесс, так как полная остановка очень сложная задача. Тем не менее, для предотвращения и минимизации карбонизации бетона можно рассмотреть следующее.

- Поскольку более высокое водоцементное отношение способствует более высокой глубине карбонизации, его можно контролировать по мере возможности.

- Надлежащее отверждение бетона и увеличенный период отверждения помогут бетону хорошо реагировать и уменьшат растрескивание бетона. Адекватное отверждение снижает проницаемость бетона и, как следствие, скорость карбонизации.

- Использование добавок для модификации пористой структуры и снижения проницаемости бетона.

- Добавки, такие как микрокремнезем, имеющие большую площадь поверхности, могут использоваться для уменьшения пористости бетона.

- Использование защитных покрытий повысит долговечность бетона и снизит процесс карбонизации.

- Было доказано, что самоуплотняющийся бетон лучше противостоит карбонизации бетона.

- Ремонт арматуры, подвергшейся коррозии из-за карбонизации бетона, может выполняться так же, как и другие ремонты, выполняемые при коррозии арматуры.

Глубину карбонизации бетона можно измерить с помощью фенолфталеинового теста. Процедура определения степени карбонизации:

- Делается раствор фенолфталеина с разбавленным спиртом.

- Свежесколотую поверхность бетона обрабатывается образовавшимся раствором фенолфталеина + разбавленный спирт

- Если карбонизации не произошло, цвет фенолфталеина становится розовым. Это указывает на то, что в бетоне присутствует достаточное количество гидроксида кальция.

- Если произошла карбонизация, он остается бесцветным. Это указывает на то, что гидроксид кальция превращается в карбонат кальция.

- Бетон обычно имеет рН от 12 до 13, таким образом поддерживая щелочную среду. Это благоприятно для стальной арматуры, поскольку щелочная среда предотвращает коррозию.

- Сейчас CO2 присутствует в атмосфере в значительных концентрациях. Если проницаемость бетона больше, то он проникает внутрь бетона и реагирует с влагой, образуя H2CO3 (угольную кислоту) .

- Из-за образования угольной кислоты снижается рН бетона и прежняя щелочная среда становится кислой.

- Теперь стальная арматура будет подвергаться коррозии, бетон в этих местах растрескиваться.

Источники

-

- https://www.civilgiant.com/carbonation-of-concrete/

- https://www.cement.org/learn/concrete-technology/durability/corrosion-of-embedded-materials

- https://ru.wikipedia.org/wiki/%D0%A1%D1%82%D0%BE%D0%B9%D0%BA%D0%BE%D1%81%D1%82%D1%8C_%D0%B1%D0%B5%D1%82%D0%BE%D0%BD%D0%B0

- https://en.wikipedia.org/wiki/Concrete_degradation#Carbonation

- https://encyclopedia.pub/entry/22710

- https://www.nbmcw.com/product-technology/construction-chemicals-waterproofing/concrete-admixtures/carbonation-a-durability-threat-for-concrete.html

- https://www.mdpi.com/2075-5309/12/5/586/htm

- https://www.ivl.se/projektwebbar/co2-concrete-uptake/carbonation-of-concrete.html

- https://ronacrete.co.uk/carbonation-reinforced-concrete/