Содержание

- Введение

- От древнего стекла до индустриализации

- Изобретение процесса производства флоат-стекла

- Флоат-стекло в СССР

- Флоат-стекло против стекол, полученных другими методами

- Что такое флоат-стекло?

- Химический состав и свойства стекла

- Процесс производства флоат-стекла

- Использование флоат-стекла

- Преимущества флоат-стекла

- Недостатки флоат-стекла

- Заключение

Большинство изделий из стекла, используемых в строительной промышленности, изготавливаются из флоат-стекла. Этот тип стекла использует специальный строго регламентированный процесс для получения прочных, кристально чистых листов, которые мы привыкли видеть в наших окнах, душевых кабинках и даже автомобилях.

Когда Аластер Пилкингтон представил промышленный процесс производства флоат-стекла в 1960-х годах, это была революция не только в производстве листового стекла. Это кардинально изменило способ изготовления стекла. В то же время процесс производства флоат-стекла стал значительным шагом вперед в области оптического качества, с которым не могли сравниться предыдущие методы.

Пилкингтон разработал процесс флоат-стекла таким образом, чтобы его можно было использовать в промышленности и представил его публике 20 января 1959 года. В 1966 году компания Pilkington Brothers в Сент-Хеленс (Великобритания) начала производство и впоследствии предоставила большое количество лицензий другим производителям листового стекла.

Новый процесс почти полностью заменил прежние методы производства листового стекла – литье или выдувание. Вскоре большая часть листового стекла в мире производилась на заводах по производству флоат-стекла. С тех пор прозрачное и плоское стекло стало значительно дешевле и теперь является универсальным строительным материалом, широко используемым в архитектуре. Это позволило также расширить использование стекла в фасадах и зданиях, чего ранее никогда не было/

Стекло было впервые обнаружено около 5000 лет до нашей эры. На протяжении веков преобладало индивидуальное мастерство и ремесленичество, только в 20 веке производство стекла стало промышленным и массово производилось в листах. Древние технологии производства стекла имели еще один существенный недостаток: стекло нужно было шлифовать и полировать с обеих сторон, чтобы получить желаемое качество – процесс, который был очень трудоемким и дорогостоящим.

Затем последовало, пожалуй, величайшее нововведение в истории стекла — внедрение процесса производства флоат-стекла, популяризированного в 1960-х годах. Этот прорыв привел к резкому росту использования стекла во всем мире.

Еще в середине 19 века у Генри Бессемера возникла идея использовать жидкое олово в качестве среды для расплавленного сырья и получения плоского стекла. В 1902 году Уильям Э. Хил получил в США патент на производственный принцип непрерывного пропускания стекла через ванну с оловом для получения плоскопараллельных поверхностей. Этот патент никогда не использовался в коммерческих целях.

В конце 1950-х Аластер Пилкингтон усовершенствовал процесс флоат-стекла для промышленного использования и навсегда изменил производство стекла.

Сэр Аластер окончил Кембриджский университет в 1947 году и присоединился к Pilkington, чтобы работать над сложной задачей изготовления листового стекла без искажений с использованием обычной печи. Хотя идея изготовления идеально плоского стекла с использованием поверхностного натяжения рассматривалась в прошлом, определить, какое вещество использовать для поддержки стекла, было проблемой. Однажды, помогая мыть посуду после обеда, Аластер увидел, как масло плавает на поверхности, и подумал: «А что, если стекло плавает в жидкости?» Это был 1952 год.

Хотя сэр Аластер понял принцип, перевести его для практического применения было делом непростым. Он начал экспериментировать в декабре того же года и, несмотря на несовершенство, изготовил плоский кусок стекла. В 1954 году, после бесчисленных экспериментов, он смог изготовить станок шириной 76 см с почти удовлетворительными результатами. В 1955 году компания Pilkington официально решила построить станки для флоат-процесса, и после нескольких лет усилий и затрат на исследования и разработки, в июле 1958 года был произведен лист стекла, полностью изготовленный по флоат-процессу.

Советский Союз начал научно-исследовательские разработки в области стекольной промышленности для создания флоат-стекла в 1959 году на базе Государственного института стекла с главным филиалом в Саратове. Основная задача института заключалась в создании своего, независимого метода получения стекла термполированием или флоат-стекла.

Это привело к появлению в СССР в 1969 году технологии двухэтапного формования флоат-стекла (а.с. СССР 230393, 556593; пат. США 4081260) с запуском экспериментальной линии выработки (ЭПКС-4000), которая и послужила началом выпуска товарной продукции.

Двухэтапная формовка отличается от Пилингтона следующим образом. Расплавленное сырье после формовочного процесса в ванне с оловом проходит еще один этап — полученная лента со стеклом двигается в специальную газовую подушку с поддержанием температуры не ниже 650° С, причем подъем металла обеспечивался созданными в Государственном институте стекла специальными электромагнитными индукторами. Так происходил процесс формовки флоат стекла в газовоздушной подушке. Советская флоат-технология имела некоторые преимущества перед английской Pilkington — лучшие характеристики нижней оловянной плоскости стекла.

До того, как процесс флоат-стекла был усовершенствован, листовое стекло было доминирующим стандартом в производстве стекла вплоть до 1960-х годов. В отличие от флоат-стекла, методы обработки, используемые для получения дутого, вытянутого или прокатного стекла, вызывают гораздо больше дефектов поверхности, коробления, пузырей и царапин. По этой причине, чтобы получить конечный продукт не всегда и не самого лучшего качества, приходилось это стекло шлифовать и полировать, что усложняло процесс и делало его дороже.

Метод Фурко, один из ключевых методов производства стекла до середины 20 века, несмотря на своим промышленные масштабы внедрения, имел ряд недостатков. Его методикой было сложно получить стекло одинаковой толщины, с качественной плоской поверхностью, без неровностей.

Флоат-стекло – это плоское стекло, которое производится флоат-процессом. Представляет собой «бесконечный» процесс, при котором расплавленное стекло непрерывно подается с одного направления в ванну с жидким оловом. Затем стекло «плавает» в этой ванне. Так как стекло легче олова, оно плавает на поверхности и растекается совершенно равномерно. В результате получается стекло с безупречно гладкой поверхностью без воздушных карманов (таких как пузырьки или разводы).

Флоат-процесс в настоящее время используется для производства около 95 процентов всего листового стекла во всех областях применения, в том числе изоляционные оконные стекла, автомобильные ветровые стекла и зеркала. Высокое качество продукта, возможность выпуска в практически непрерывном цикле огромного количества без снижения качества делает процесс флоат-стекла ведущим в мире.

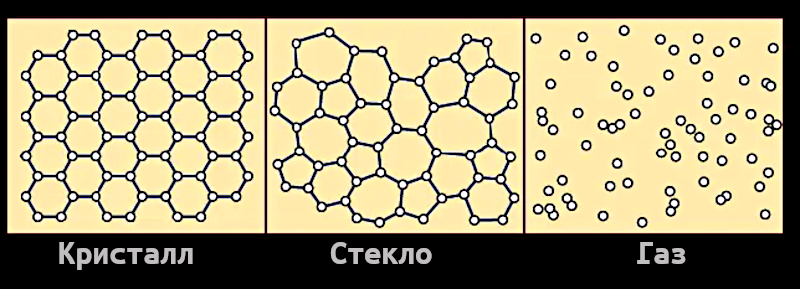

Стекло – это материал, о котором на первый взгляд можно сделать два вывода — оно прозрачное и твердое. По поводу прозрачности сомнений на первый взгляд нет. Но вот по поводу твердости — стекло действительно твердое на ощупь Но для того, чтобы материал считался твердым, он должен иметь определенную кристаллическую структуру, которая соответствует расположению атомов для твердого тела. Со стеклом это не так.

Многие исследования доказывают, что, как и пластик, стекло считается аморфным телом, которое является как бы «твердой жидкой средой», то есть золотой серединой, находящейся между этими двумя состояниями.

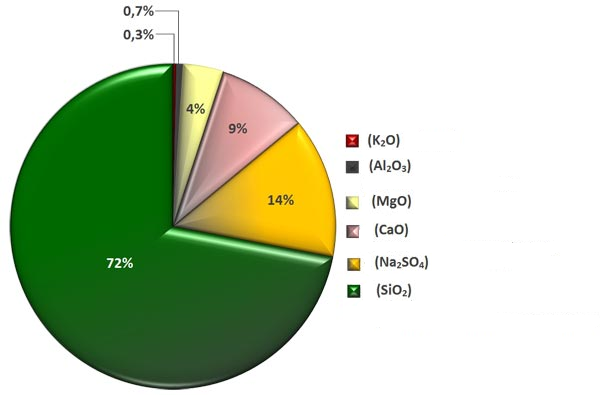

В зависимости от конечного использования и применения состав стекла и скорость охлаждения будут варьироваться для достижения соответствующих свойств для конкретного применения. Вот общие ингредиенты для получения стекла:

- Песок (кремнезем SiO2). В чистом виде он существует в виде твердого вещества.

- Кальцинированная сода (карбонат натрия NaCO3). Обычно SiO2 начинает плавиться при температуре 2000°C. Добавление соды снизит температуру плавления до 1000 ° C и сделает это процесс более управляемым.

- Известняк (карбонат кальция или CaCO3) или доломит (MgCO3). Также известный как известь, карбонат кальция встречается в природе в виде известняка, мрамора или мела. Сода делает стекло водорастворимым, мягким и не очень прочным. Поэтому добавляют известь, повышающую твердость и химическую стойкость, а также обеспечивающую нерастворимость материалов.

Добавляя различные химические вещества, стекло меняет свои свойства, что позволяет получать его для разных целей — научных, технических, обладающих специфическими параметрами.

Цветное стекло производится путем добавления в состав некоторых красителей, таких как селен (Se), оксид железа (Fe2O3) и кобальт (Co3O4) и многих других для получения различных цветов.

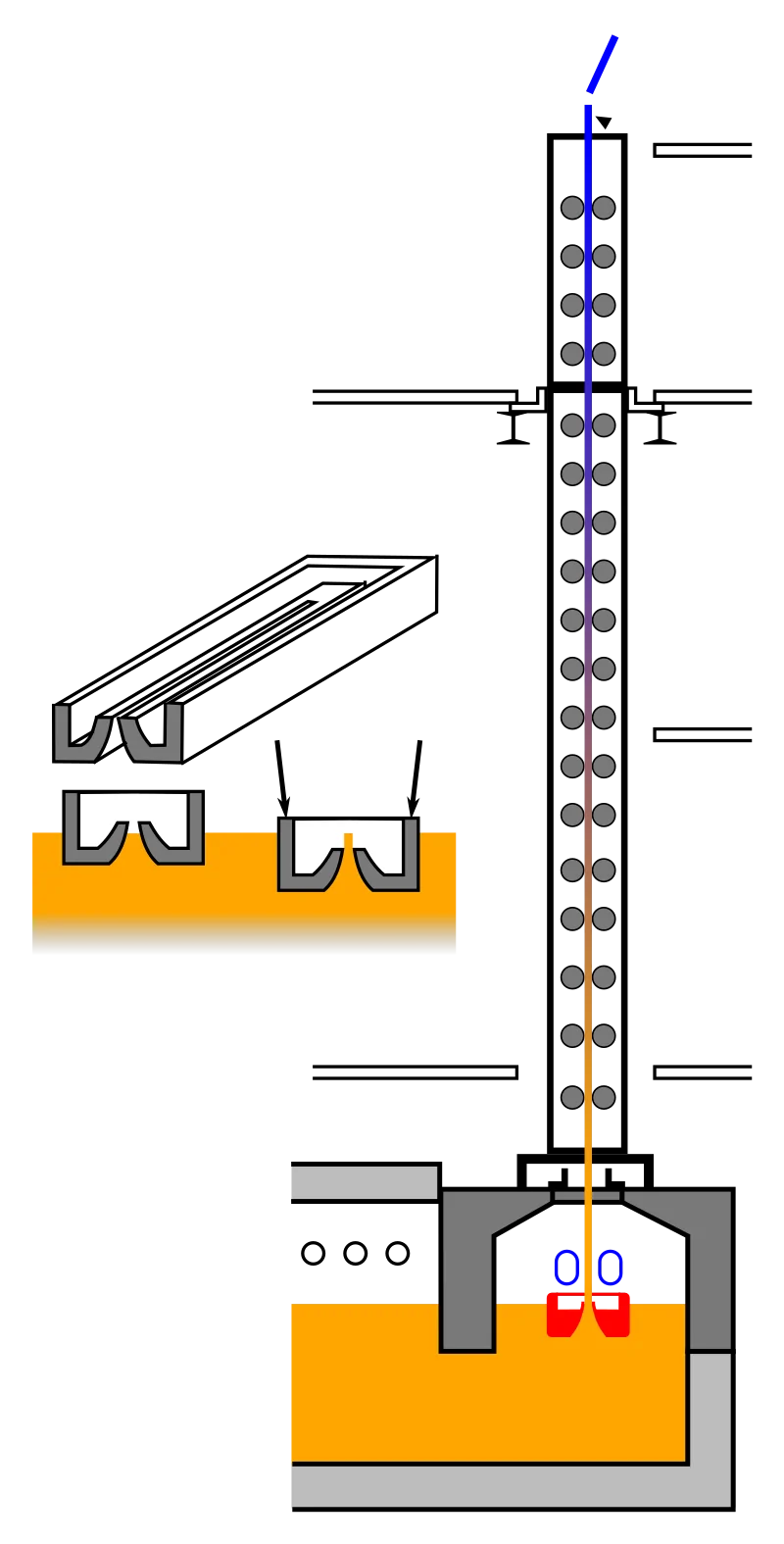

Процесс флоат-стекла используется для производства высококачественного плоского стекла для строительной и автомобильной промышленности.

Первый этап — Сырье

Основными ингредиентами, участвующими в производстве листового стекла, являются:

- Кварцевый песок (оксид кремния): составляет около 60% от сырья стекла

- Известняк (карбонат кальция): придает стеклу прочностные свойства.

- Сода (карбонат натрия): помогает стеклу выдерживать различные температуры, не плавясь.

- Доломит: Способствует устойчивости стекла к плавлению.

- Стеклобой или шихта: широко известен как «битое стекло»; это ускоряет плавление стекла, когда оно проходит через процесс флоат-стекла. Обычно добавляют 10-15% переработанных, очищенных стеклянных осколков. Из этих «ингредиентов» в плавильной печи создается так называемая шихта.

Второй этап – Плавление

Смесь, состоящая из примерно 85% сырья и 15% стеклобоя, загружается в печь и расплавляется при чрезвычайно высоких температурах. После продолжительного перемешивания пузырьки высвобождаются, и лента расплавленного стекла всплывает на поверхность ванны с жидким оловом, чтобы эффективно создать плоские параллельные поверхности. Шихту пропускают в ванну с жидким оловом при температуре ок. 1100 °С.

Из-за разной плотности (смесь стекла примерно на две трети легче олова) два вещества не смешиваются. Стекло всплывает поверх олова и очень равномерно распределяется во всех направлениях. Характерная гладкая поверхность образуется за счет поверхностного натяжения олова и жидкого стекла.

Между прочим, процесс производства флоат-стекла является непрерывным процессом: если его запустить, он будет работать непрерывно день и ночь, пока работает завод. Стеклянная смесь постоянно заполняется с одной стороны, а охлажденная стеклянная лента вытягивается и разрезается с другой стороны.

Третий этап – Формование

Олово химически не реагирует со стеклом и соответствует процессу производства стекла с точки зрения плотности его материала и температуры плавления. В оловянной ванне устанавливается толщина стеклянной ленты, причем толщина стекла зависит от того, насколько быстро движутся ролики в зоне охлаждения. Чем быстрее эти ролики, тем тоньше становится стеклянная пластина. Обычно для контроля толщины стекла устанавливается дополнительная производственная стадия растяжения или осадки.

Четвертый этап – Охлаждение и резка

Затем стекло медленно и без напряжения охлаждают. Как только температура достигает «всего» 600°C, стеклянную ленту можно снять с оловянной ванны. Далее стекло охлаждается в дополнительной охлаждающей печи. Затем его проверяют на качество, моют и нарезают до нужных размеров, а также удаляют лишнее стекло. Эти остатки стекла повторно используются в качестве стеклобоя в последующем производственном цикле.

Завод по производству флоат-стекла работает без остановок от 11 до 15 лет, 365 дней в году, круглосуточно. После этого требуется капитальный ремонт, во время которого обновляется облицовка ванны. Для справки: крупный завод по производству флоат-стекла в среднем производит около 3000 квадратных метров стекла толщиной 4 миллиметра в час, что соответствует годовой производительности около 290 000 тонн.

Сегодня флоат-стекло является наиболее широко используемой формой стекла в строительных и потребительских товарах. Благодаря своему высокому качеству, не требующему дополнительной полировки, и структурной гибкости в процессе производства, ему можно легко придавать различные формы и изгибать его в нагретом сиропообразном состоянии. Это делает его идеальным для различных применений, таких как:

- Автомобильное стекло (например, ветровые стекла, боковые стекла, автомобильные зеркала)

- Зеркала

- Мебель (например, столы и полки)

- Изоляционное стекло

- Окна и двери

Большинство видов специализированного стекла являются результатом обработки стандартного флоат-стекла, которое подвергается дальнейшей обработке для достижения различных характеристик, в том числе:

- Закаленное стекло

- Декоративное стекло

- Матовое стекло

- Ламинированное стекло

- Звуконепроницаемое стекло

Флоат-стекло является одним из самых распространенных и популярных видов стекла по одной причине: оно великолепно выглядит, очень прочное и более эффективное в изготовлении.

- Качественная плоская поверхность. По сравнению с такими материалами, как тянутое стекло, листы флоат-стекла намного более гладкие, с однородными и параллельными поверхностями. Это обеспечивает лучшую прозрачность и меньше дефектов, что делает его гораздо более подходящим для использования во многих строительных и других сферах.

- Прочное и долговечное. Процесс создания и охлаждения флоат-стекла делает его более прочным и долговечным, чем, опять же тянутое стекло. Даже при сравнении листа флоат-стекла с другим стеклом той же толщины, флоат-стекло значительно прочнее. Позволяя расплавленной стекломассе растекаться по поверхносит олова, а затем медленно охлаждаться, процесс флоат-стекла сводит к минимуму дефекты или внутренние напряжения, делая материал намного более прочным, чем материалы, полученные с помощью других процессов.

- Универсальное. Флоат-стекло также универсально, что является одним из его самых больших преимуществ. Изменяя ингредиенты партии, производители могут создавать тонированное стекло, которое пропускает меньше света через лист. Кроме того, листы флоат-стекла могут иметь форму и контуры для различных применений.

- Эффективное производство. Процесс изготовления флоат-стекла обычно более эффективен, чем процесс изготовления стекла другим методом. Технологическое оборудование, через которое проходит шихта и стеклянная лента, строго регулируется для поддержания определенных температур, что позволяет им работать более эффективно. Кроме того, учитывая, что часть партии производится из стеклобоя, в процессе производства флоат-стекла ничего не пропадает.

Тем не менее флоат-стекло не идеально и имеет некоторые недостатки, с которыми стоит ознакомиться.

- Разбивается на крупные куски. Флоат-стекло, не прошедшее процесс закалки, может разбиться на крупные осколки, что представляет собой потенциальную опасность. Процесс закалки поможет сделать флоат-стекло подходящим для оконных стекол в высотных зданиях и в условиях сильного ветра. Но без этого процесса флоат-стекло может быть в значительной степени небезопасно.

- Сложный производственный процесс. Несмотря на свою эффективность производственного процесса есть и недостатки. Хотя с течением времени производить флоат-стекло более экономично, чем листовое стекло, оборудование, необходимое для производства флоат-стекла, очень дорогое. Кроме того, флоат-стекло, которое не было должным образом охлаждено, может стать хрупким или разбиться из-за термических напряжений, возникающих во время производства. По этой причине весь производственный процесс требует особого внимания.

Окна из флоат-стекла окружают нас постоянно, осознаем мы это или нет: смотрим ли мы через лобовое стекло в машине, загораем на застекленной веранде или любуемся изысканным фарфором в стеклянной витрине. Потому что процесс флоат-стекла можно использовать для эффективного производства зеркально-плоского стекла, обеспечивающего кристально чистое изображение.